Öntöttvas hengereket a mai napig használunk. Főleg az olcsóbb kategória hengerei készülnek ebből az anyagból, lég- és folyadékhűtéses kivitel egyaránt előfordul. Legfőbb előnye az olcsó előállítás, nem mellékes azonban az öntöttvas igen kedvező siklási tulajdonsága és jó kopásállósága. Ezek mellett azonban hátrányai is vannak, mint például a rossz hővezetés, a nagy tömeg és rozsdásodási hajlam.

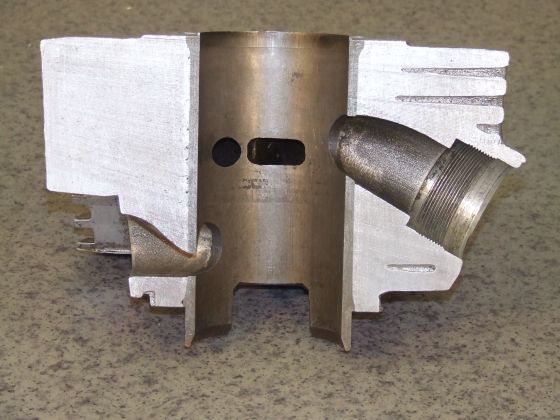

Ezeket a hátrányokat a mérnökök úgy küszöbölték ki, hogy a későbbiek folyamán csak a henger belső, kopó felületét alakították ki öntöttvasból, ez lett a hengerpersely, míg a külső bordázott vagy vízteret tartalmazó részt alumíniumból készítették el. A perselyt zsugorkötéssel rögzítették a köpenybe, ami azt jelenti, hogy átmérőtől függően körülbelül egy tizedmilliméterrel nagyobbra munkálták a persely külső átmérőjét, a köpeny belsejénél. Az alumínium nagy hőtágulását kihasználva, a felmelegített külső részbe könnyedén belehelyezhetjük a perselyt, melyet a kihűlő köpeny szilárdan rögzít. Így szerelhető lett a konstrukció, azaz cserélhető maga a persely, ezáltal gyorsabb és olcsóbb lett a javítási művelet.

Ezzel a megoldással kedvezőbb lett a tömeg, no meg - az alumínium lényegesen jobb hővezető képessége miatt - a hűtés, és kevésbé fontos ugyan, de tetszetősebb lett a felület. Minden jóban van azonban valami rossz, ez esetben, hogy drágább. A nyilvánvalóan bonyolultabb gyártás mellett meg kellett oldani még, hogy a két anyag határán tökéletes legyen a hőátadás, amit a felületek finommegmunkálásával igyekeztek elérni. Ez nem olcsó mulatság, azonban erre is találtak megoldást, nevezetesen az ALFER eljárást. Ennek lényege, hogy a vasperselyt öntőmagnak használva, gyakorlatilag ráöntik az alumínium köpenyt. A folyékony alumínium tökéletesen körbeöleli a perselyt, sőt felveszi annak apró egyenetlenségeit is.

Az ekképpen készített henger többé nem engedi el a perselyt, azt már csak forgácsolva, roncsolással távolíthatjuk el. A köpeny azonban továbbra is használható, immáron a fentebb említett zsugorkötéses megoldással, egy új persellyel. Jelenleg a legkorszerűbb megoldás a tisztán alumíniumból előállított henger, melyet kémiai felületkezeléssel látnak el. Ezeket nevezzük általában NICASIL bevonatú hengereknek (a továbbiakban én is ezt a megnevezést használom), azonban a nicasil csak egy a lehetséges bevonatok között. Legfontosabb tulajdonságuk, hogy nagyon kopásállóak - körülbelül tízszer annyit mennek el, mint az öntöttvas felület. Ez teszi lehetővé, hogy egyes motorokon már nem leszerelhető a henger, hanem a blokkházzal egyben gyártják le, ugyanakkor a konstrukció előnye, hogy könnyű és kiváló a hűtése. Hurrá! Megvan a tökéletes megoldás - mondhatnánk, de csak addig, míg a drága felületet nem éri valamilyen durva behatás.

Egy elszabadult alkatrész által okozott mély karcolás, egy dugattyúmegszorulásból eredő behúzás vagy egy nem karbantartott levegőszűrő miatti extrém nagy kopás megpecsételi a felület sorsát. Ekkor szembesülnünk kell azzal, hogy a kemény felület mindössze tizedmilliméter vastagságú. Nagy hibák csak igen költségesen, a kopásálló réteg kémiai újraépítésével javíthatóak. Anyagi okokból kifolyólag igen elterjedt módszer kis országunkban ilyenkor a henger úgynevezett perselyezése, mely beavatkozás során bőségesen kiforgácsolják a régi felületet, annyira, hogy a keletkezett nagy furat befogadjon egy öntöttvas perselyt, mint 25-30 évvel ezelőtt. Sajnos a vas persely kopása lényegesen gyorsabb, a később esedékes felújításkor pedig nehéz vagy lehetetlen lesz a következő méretlépcsős dugattyú beszerzése, ugyanis a gyártók egy-két kivételtől eltekintve nem készülnek fel dugattyú méretekkel ekkora kopásokra.

Felújítás fúrással, hónolással

Ahhoz, hogy megértsük a felújíthatóság feltételeit, először tisztázzuk mi a fúrás, és mi a hónolás. Nagymértékű hibák, kopások javítását először durva forgácsolással kezdjük. Ezt a hengerfúrásnak nevezett eljárást a szakemberek sokszor esztergán, furatkéssel oldják meg, de mivel többhengeres tömböt körülményes lenne esztergatokmányban forgatni, létezik kimondottan hengerfúrógép is.

Bármilyen módszerrel készül is a fúrás, a dugattyú számára használhatatlan felületet kapunk, amelyet simítani, finomítani kell. Erre szolgál az úgynevezett hónolás. Míg a fúrással eltávolítjuk a henger falából feleslegessé vált anyag 90-95 százalékát, a hónolás valójában csak egy simító, befejező lépés. Fontos, hogy a hónolással kialakítunk egy finom barázdáltságot, amelynek olajmegtartó szerepe fokozza a tartósságot.

A hónolást azonban nem csak a fúrás utáni felületfinomításra használjuk. Nicasilos hengerek nem fúrhatók, a bennük keletkező kisebb mértékű kopások ezt nem is teszik szükségessé. Ebben az esetben tisztán hónolással adjuk vissza a henger tökéletes alakját. Szintén ez az eljárás öntöttvas hengerek esetén is, ha az keveset futott és enyhe alakhibát mutat, valamint akkor, ha egy megragadás után, a henger falára felkenődött dugattyúanyagot szeretnénk eltávolítani.

Azt, hogy melyik eljárást választjuk, két dolog dönti el. Először is, hogy fúrható-e a hengerünk, másodszor pedig az, hogy mekkora a kopás. Ha kicsi a kopás, és rendelkezésre áll a pár századmilliméterrel nagyobbra hónolt hengerhez illeszthető dugattyú, akkor elegendő pusztán hónolni. Ebben az esetben nem célszerű a dugattyút előre megvásárolni, mert a méretet az dönti el, hogy meddig kell a henger belső átmérőjét növelni ahhoz, hogy a felület „tisztára kijöjjön”. Ha megkaptuk a szép új felületet, elővesszük az intót, és a megkívánt illesztési hézag figyelembevételével választjuk meg az új dugattyú méretét. Az ilyen típusú, tehát nicasilos hengerekhez a gyártók század-milliméteres lépcsőkben készítenek dugattyút, ezeket a méreteket az ABC betűivel jelzik, értelemszerűen ahogyan lépünk előre az ABC-ben, úgy nő a méret.

Fúrás-hónolás a helyes eljárás, ha a kopás jelentős, és hengerünk anyagát, valamint méretét tekintve erre lehetőség van. Ekkor megvásároljuk a jelenlegi mérettől egy méretlépcsővel nagyobb dugattyút, és ehhez fúratunk. A méretlépcsők különbözőek, 0,25 milliméter elég elterjedt, de gyakori a 0,5, ritkább a 0,4 milliméter. Szintén változatos az is, hogy hány lépcső áll rendelkezésünkre, azaz meddig fúrható a gépsárkány. Ügyeljünk arra, hogy mindig csak a következő méretre fúrassunk, ha nincs aktuális méretű dugó, inkább várjunk a megfelelőre! Indokolatlanul nagy lépcsőkkel haladás pocsékolás, később megbánhatjuk!

Sokan nem tudják, ezért fontos megemlíteni, hogy kétütemű motornál a fúrással eltávolítjuk a csatornák szélén a legömbölyítéseket! A dugattyúgyűrű hosszú élettartamának érdekében, illetve törésének elkerülésére ezeket a letöréseket, rádiuszokat újra el kell készítenünk! Hengerfúrótól még nem láttam olyat, hogy ezeket megcsinálta volna. Ezután következzen egy nagy mosás és sűrített levegős tisztítás, olajozzuk meg a henger frissen hónolt felületét, használjunk új tömítéseket, és mehet össze a szerkezet!

Cikkünk összeállításához Szikszai Károly belsőégésű motorok felújítására szakosodott esztergályos mester nyújtott segítséget. Amennyiben fúrnátok, hónolnátok vagy csak megismerkednétek egy igazi profival, a 1143 Budapest, Cserei utca 6. szám alatt megtalálhatjátok, illetve a 06 20 941 39 60-as telefonszámon elérhetitek.