Először is tisztázzuk, hogy pontos mérés nincs! Elegendő pontosságú van csak, első feladatunk tehát, hogy kiválasszuk a megfelelő mérési pontosságú eszközt. Indokolatlanul pontosat sem jó választani, mert ha például egy motor teljes hosszát szeretnénk megállapítani, felesleges tolómérőt használni, a fém mérőszalag tökéletesen megteszi. A másik, ennél még nagyobb hiba, ha valaki nem választ elég pontos mérőeszközt, mondjuk tolómérővel próbálja megállapítani egy dugattyú vagy egy csapszeg tényleges méretét. A fentiekből következik, hogy különböző mérési pontosságú mérőeszközök léteznek.

Motorkerékpár-szerelés közben használtak közül a fém mérőszalagot milliméter, a tolómérőt tizedmilliméter, a mikrométert és ún. furatmérő intót századmilliméter pontosságú mérésekhez használjuk. Megjegyezem, hogy találhatunk pontosabb tolómérőt és mikrométert, de ezek ára kevesek számára megfizethető, a kínai piacos verziók kijelzője pedig megtévesztő, ugyanis a leolvasási pontosság nem azonos a mérési pontossággal. Magyarul hiába van az eszközön egy századmilliméter pontosságú kijelző, ha maga a mechanika pontatlan, lötyögős.

Néhány jellemző mérési hiba

Parallaxis hibának nevezzük azt, mikor a merőlegestől eltérő szögben próbáljuk leolvasni a mérőskáláról helyes értéket. Tolómérőnél ez igen gyakori probléma, hiszen még az is befolyásolja a mérést, hogy melyik szemünket csukjuk be a leolvasásnál. Mérőnyomás hiba esetén nem megfelelő erővel nyomja a mérendő tárgyat a mérőeszköz - a tolómérő által megállapított értéket ez korlátozza tized-milliméteres pontosságúra. Mikrométernél pont ezt a hibát küszöböli ki a racsnis nyomatékhatároló. Egyes esetekben, például vékony falú perselyeknél, a mérőnyomás torzíthatja a mérendő tárgyat, ezáltal meghamisítja magát a mérési eredményt. Szintén hiba a mérendő tárgy és a mérőeszköz közé kerülő bármilyen szennyeződés, ezért nem állunk neki a méréseknek az alkatrészek tisztítása előtt, s ezért ügyelünk a tisztaságra a teljes mérési folyamat során.Végezetül még egy jellemző hiba: a nem megfelelő hőmérséklet. Értendő ez alatt a mérendő tárgy és a mérőeszköz hőmérséklete is. A pontos mérést húsz Celsius fokos hőmérsékleten kell végeznünk, és aki erre legyint, annak ajánlom, hogy egyszer mérjen meg egy hideg dugattyút, majd mérje meg ismét, miután már tapogatta negyed óráig. Szintén a hőtágulás az oka annak, hogy a század-milliméteres és attól pontosabb mérőeszközök azon részén, ahol megfogjuk őket, hőszigetelő bevonattal vannak ellátva.

Valami nem kerek

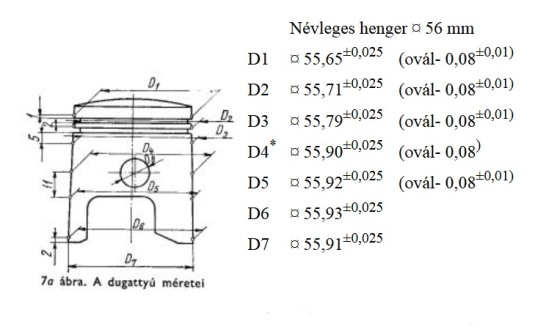

A kicsit hosszúra nyúlt bevezető után lássuk magát a mérést! Egyszerűbbnek tűnhet a dugattyú mérése, ami becsapós, de azért kezdjük ezzel! A legfontosabb a mérés helye. Felületes szemlélő számára a dugattyú külseje egy hengeres test, ez azonban messze nem igaz, ugyanis a dugó működés közben melegszik, s ez a melegedés nem egyenletes. Fent, az égéstér felőli részén jóval magasabb a hőmérséklete, mint lejjebb, ahol a henger hűvösebb fala elvezeti a nagy hőt. A dugattyúgyűrűknél ezért kisebb méret engedhető meg, ha el szeretnénk kerülni a dugattyú megragadását. Ebből következik, hogy a dugó egyik legjellemzőbb alaktani tulajdonsága a kúposság. Jellemzően egy-három tizedmillimétert (!) alkalmaznak a gyártók, az olcsóbb, kanálból öntött kisipari dugattyúk kúpossága a megszorulási hajlam csökkentése érdekében nagyobb.Itt jön képbe a mikrométer

Egyebek mellett külső és belső átmérők mérésére szolgáló mikróméterek léteznek, ezeket a szakma egyszerűen csak mikróként emlegeti. Értelemszerűen nekünk a dugó mérésekor a külső mikró kell. Egy külső mikró mérési tartománya 25 milliméter, ami azt jelenti, hogy az adott mikróval mérhető legkisebb és a legnagyobb méret között 25 milliméter a különbség. Ebből következik, hogy egy műhelyben édeskevés egy mikró. Ha mindenféle alkatrészt, egy szelephézag állító lapka vastagságától, az MT01 dugattyújának átmérőjéig meg szeretnénk mérni, négy-öt külső mikróra is szükségünk lesz.A másik jellemző forma az ovális. Erre azért van szükség, mert a dugattyú falának anyagvastagsága nem egyenletes, hanem a csapszeg befogadására szolgáló furat körül jóval vaskosabb, mint a csapszegre merőlegesen, ahol szinte papírvékony. Ebből pedig az következik, hogy a csapszeg vonalában nagyobb lesz a hőtágulás, tehát a dugattyú külsejét a csapszeg irányában kisebb átmérőjűre kell készíteni. Aki konyít kicsit az esztergáláshoz, tudja, hogy ennek a bonyolult, kúpos-ovális formának a kialakítása nem egyszerű feladat, arról nem is beszélve, hogy a helyes értékeket ki is kell találni. Kulcsfontosságú a dugó anyagának hőtágulása, ezt a gyártók megfelelő ötvöző anyagokkal és hőkezelésekkel igyekszenek kordában tartani. Itt jegyezném meg, hogy egy GSX-R dugattyút megolvasztva sem kapunk biztos megoldást, mert az ismételt felolvasztáskor kiégnek bizonyos ötvözőelemek, a dugó hőkezelése pedig egyértelműen elvész, azt pedig a profi gyártók nem kötik az orrunkra…

Akkor hol is mérjünk? Kétfelé bontanám a dolgot. Ha egy bizonytalan eredetű dugóval van dolgunk, akkor lehetőleg öt-hat helyen mérjük meg, ebből képet kaphatunk geometriájáról. A kiértékelés nyilván igényel némi tapasztalatot, amennyiben bizonytalanok vagyunk, kérjük szakember segítségét! A legfontosabb azonban itt is a legnagyobb méret. A másik eshetőség, ha gyári vagy más profi minőségű (Prox, Wiseco, Vertex, Polini, Asso Werke) dugattyúval van dolgunk. Ez esetben bízhatunk abban, hogy a gyártó helyesen választotta meg a geometriát, nekünk csak a dugattyú legnagyobb méretét kell megállapítanunk. Ez általában bele van ütve a dugattyútetőbe, de egy ellenőrzés azért nem árt.

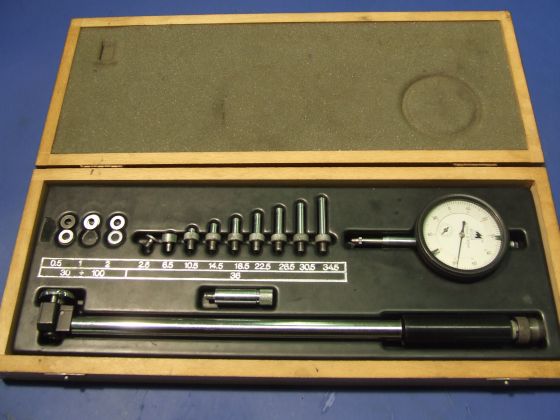

A mérés helye ebben az esetben csak a dugattyú szoknyájának alsó része, méghozzá a csapszegre merőlegesen. Ezt a helyet egyébként a javítási útmutató pontosan megjelöli. A mérést mikrométerrel végezzük, s mivel a mérés és a leolvasás egyaránt nagy szakértelmet és gyakorlatot igényel, ha nem vagyunk biztosak a dolgunkban, inkább kérjünk segítséget! Bárhogy is, a kapott értéket hasonlítsuk össze a javítási útmutató ide vonatkozó kopási határértékével (service limit), a kopott dugattyút pedig lehetőleg cseréljük!

A cilinder

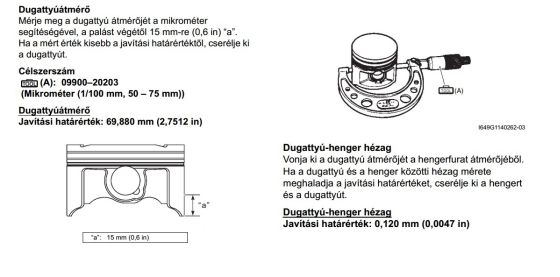

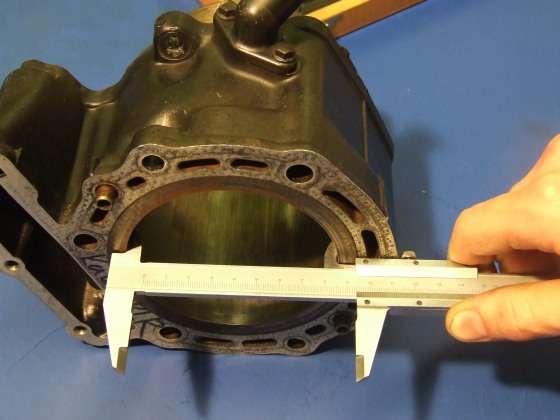

A henger megmérésére még ritkább eszközt használunk, nevezetesen a furatmérő intót, erre ugyanis a tolómérő vagy a belső mikró alkalmatlan. Tolómérővel legjobb esetben is csak a henger névleges méretét tudjuk megállapítani, a valós méretet a kopások figyelembevételével semmiképp.

Az intó tulajdonképpen egy hosszú szár, ami lehetővé teszi, hogy egészen mélyen mérjünk a hengerben. Alsó végén egy ún. fordítófej van, amely a belőle kiálló mérőtapintó mozgását 90 fokkal elfordítja, és továbbítja a szár belsejében elhelyezett közvetítőpálcára. Ez a pálca egy, a szár felső végébe rögzíthető indikátorórát mozgat, így tehát a henger belsejét letapogató mérőfej mozgását az indikátoróra mutatja nekünk. Elég tág a mérési tartomány, mert a mérőfejbe gyakorlatilag bármekkora toldót tekerhetünk. Ha a szett nem tartalmazza a méréshez szükséges toldatot, pillanatok alatt készíthetünk magunknak, mert nem kell pontos méretűnek lennie, ugyanis a kalibrálást a toldó becsavarása után egy alkalmas mérési tartományú mikrométerrel úgy is el kell végeznünk. A szűk keresztmetszet a kis méretek irányában van, itt a határt az jelentheti, hogy az adott mérőfej még a legkisebb toldat nélkül sem fér a mérendő hengerbe. Tehát az esetleges beszerzéskor tartsuk szem előtt, hogy milyen kis belső átmérőt szeretnénk mérni, és az intó tudja-e azt!

Zárszóként még a kopásokról érdemes megemlékeznünk. Jó esetben hengerünk újkorában valóban henger alakú volt, üzemeltetés közben azonban a kopások miatt alakhibák léphetnek fel. Ilyen például a hordósság, esetleg kúposság vagy az ovalitás, sőt elvétve homokóra alak is tapasztalható, bár ez szinte kizárt, hogy normál üzemi körülményekre lenne visszavezethető. Emellett mindig számításba kell vennünk az esetleges hanyag tárolás, a szakszerűtlen szerelés vagy akár egy kemény fagy káros következményeit is.

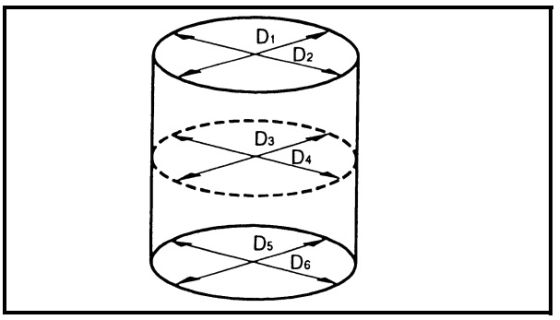

Bárhogy is, a vizsgálni kívánt hengert általában hat helyen mérjük! Fent, a „váll” alatt közvetlenül, körülbelül középen és alul. Majd a mérés síkját 90 fokkal elfordítva, az előbbi három magasságban ismét. A kétütemű, ementáli sajtra emlékeztető henger ebből a szempontból bizony kacifántos lehet... Mindenesetre a kapott hat méretet hasonlítsuk össze és értékeljük ki! Nagy különbségek nyilván nem lehetnek, mert ez hibának minősül. A döntésben, hogy ebben az állapotában összeszerelhető-e a henger vagy felújítandó, megint csak a javítási útmutatóra kell hagyatkoznunk...

A henger legnagyobb mérete és az előbb mért dugattyú legnagyobb mérete közötti különbség lesz az adott henger-dugattyú alkatrész pár illesztési hézaga. Ennek ideális méretéről természetesen a javítási útmutató rendelkezik. Az esetleges javításról (pl. fúrás, hónolás) cikksorozatunk következő részében számolunk be.